ユニアデックス、日本ユニシス・エクセリューションズ 佐藤工業と共同で計測点群IoTデータと設計データを用いて トンネルの掘削壁面を計測する実証実験を開始

- ニュースリリース

2017年12月05日

事業展開/協業・提携

ユニアデックス株式会社(本社:東京都江東区、社長:東 常夫、以下 ユニアデックス)と日本ユニシス・エクセリューションズ株式会社(本社:東京都江東区、社長:今村 康、以下 日本ユニシス・エクセリューションズ)は、佐藤工業株式会社(本社:東京都中央区、社長:宮本 雅文、以下 佐藤工業)と共同で、トンネルの覆工コンクリート(注1)の内空(幅、高さ)および厚さ、吹付けコンクリートの体積を、3Dレーザースキャナーの計測点群IoTデータと設計データ(CADデータ)を用いて計測する実証実験を、2018年1月から開始します。

従来、トンネルの掘削工程における掘削壁面の計測方法は、作業員が高所作業車などに乗車しながらテープや巻き尺などを用いて、掘削壁面の内空などを計測箇所ごとに実施するという大変手間がかかる作業が主流となっています。さらに、高所作業であるため安全対策を十分に考慮する必要があります。

これまでもICTを活用した光波測定器や3Dレーザースキャナーによる計測手法もありましたが、「計測箇所をピンポイントに計測できない」、「取得したデータの計測密度にばらつきがある」、「計測した任意の点が時間経過とともにどのくらい変位したのかを捉えられない」などの課題がありました。

こうした課題を踏まえて、佐藤工業の協力のもと三重県内の山岳トンネルにて、両社は、日本ユニシス・エクセリューションズの3次元形状処理技術を用いて本実証実験を行います。

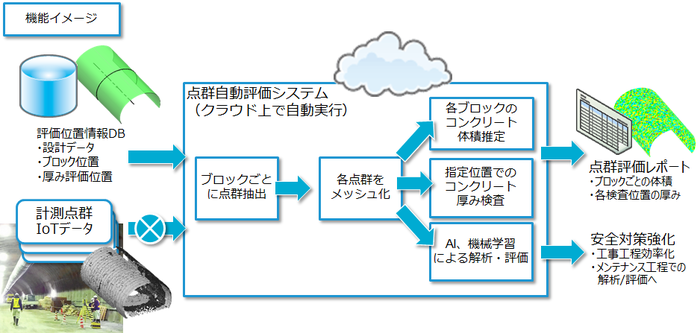

今回のシステムでは掘削壁面の内空の計測点群IoTデータから、仮設構造物・重機械などの関係のない不要点を、設計データを用いて効率よく除外します。また、本システムでは掘削壁面の測定だけでなく、覆工コンクリートの厚さ検査の自動化(国交省が推奨している出来形管理の試行要領(注2))や、補強のためのコンクリート体積自動計算をトンネルのブロックごとに積算できるため、トンネル壁面内へ正確なコンクリート量を供給することができます。さらに、作業員の作業負担も軽減されるため、安全で正確なトンネルの施行管理・検査業務が可能となります。

両社は今回の実証実験の結果を踏まえ、本システム開発を2018年3月までに完了させることを予定しています。その後も、トンネル内の細かいブロック単位ごとの計測点群IoTデータを用いて、ユニアデックスが提供するクラウドサービス上でAI技術なども取り入れながら、掘削工程での安全対策強化や作業効率化を実現するシステムの開発を進めていきます。

さらに、本システムは、保守メンテナンス工程にIoTデータを受け渡し、地震、偏土圧などの外力作用時において変位程度を把握するなどの活用が期待できます。将来的には蓄積したデータを国や自治体と共有し、トンネル内に設置したセンサーデータと比較することにより、経過時間基準の保守(Timed Based Maintenance:TBM)中心の保守作業に、状態基準の保守(Condition Based Maintenance:CBM)を取り入れることが可能となり、保守コストの削減に寄与することと考えています。

■システム概要図

以 上

-

注1)

覆工(ふっこう)コンクリート

供用後(一般利用開始後)、通行車両や歩行者が目にする部分(一番内側)のコンクリートです。 -

注2)

国交省が推奨している出来形管理の試行要領

国交省推奨「レーザースキャナーを用いた出来形管理の試行要領(案)(トンネル編)」参照ください。

URL:http://www.mlit.go.jp/tec/it/pdf/ls_dekigata_tunnel.pdf

新規タブで開く

過去のニュース

-

ニュースリリース

ユニアデックス 産業用機械のIoT化により遠隔サポートを支援する 「AirProduct™ Machine」を販売開始

- 産業用機械メーカーの故障対応・保守業務を迅速化・省力化 - 商品・サービス

-

お知らせ

働き方改革、クラウドセキュリティーにグローバルも。商品紹介動画「30秒CM」シリーズ新作公開。 受賞/その他

-

ニュースリリース

ユニアデックス 「UniFlex Hyper Converged™」を提供開始

- VMware® vSANを中核としたハイパーコンバージド・インフラストラクチャー - 商品・サービス